فِرتینگ یک پدیده سطحی است که در نتیجه تماس و حرکت نسبی مکرر دو سطح فلزی رخ میدهد. اصطکاک ایجاد شده در این فرایند، منجر به انتقال مواد و خوردگی میشود که به سایش مکانیکی منتهی میگردد.

اگرچه در نگاه اول، فِرتینگ ممکن است مشابه گَالینگ به نظر برسد، اما این دو فرایند از نظر دامنه حرکت نسبی و ماهیت آسیب، تفاوتهای قابلتوجهی دارند. گَالینگ بهطورکلی به سایش ناشی از حرکت نسبی با دامنه وسیعتر اشاره دارد.

در این مقاله، به بررسی دلایل بروز فِرتینگ و روشهای پیشگیری از آن در سیستمهای مکانیکی میپردازیم.

سایش فرتینگ چیست و چه زمانی رخ میدهد؟

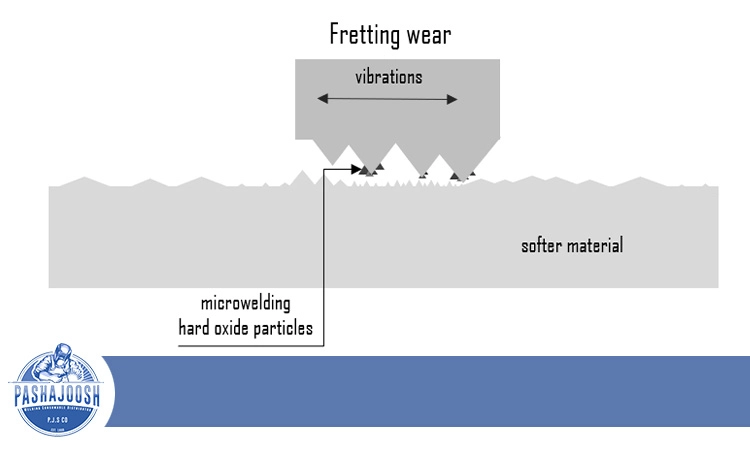

سایش فرتینگ نوعی سایش سطحی است که در اثر حرکات نوسانی یا ارتعاشات با دامنه کوچک تحتفشار تماس بالا رخ میدهد. این حرکات منجر به تنشهای موضعی در سطح تماس و در نتیجه تخریب مواد میشوند.

سایش فرتینگ ترکیبی از سایش چسبنده و ساینده است. نوسانات مکانیکی باعث سایش خستگی میشوند و چسبندگی ناهمواریهای سطح تماس این فرایند را تشدید میکند. چسبندگی ایجاد شده در سطح تماس به دلیل حرکات نوسانی بهسرعت از بین میرود و منجر به تولید ذرات سایش میشود.

اگر ذرات سایش یا سطح تماس تحت واکنش شیمیایی، مانند اکسیداسیون، قرار بگیرند، این پدیده بهعنوان خوردگی فرتینگ شناخته میشود. همچنین سایش فرتینگ باعث افزایش زبری سطح و ایجاد میکروپیتها میگردد که استحکام خستگی قطعات را کاهش میدهد.

بسیاری از اجزای ماشینها و سیستمهای مکانیکی در معرض حرکات نوسانی کوچک هستند که باعث سایش فرتینگ میشوند. این حرکات میتوانند در قطعاتی که به طور طراحی شده برای حرکت هستند (مانند میللنگها و فنرهای برگهای) یا قطعاتی که نباید حرکت کنند (مانند فلنجهای پیچدار، اتصالات همپوشانی پرچ شده و کلیدها) رخ دهند.

حرکت لغزشی نسبی در سایش فرتینگ دامنه کوچکی دارد، معمولاً از میکرومتر تا میلیمتر متغیر است، اما در برخی موارد، میتواند در نانومتر نیز اندازهگیری شود. حتی با مسیر لغزشی کوچک، سایش فرتینگ میتواند آسیب جدی به قطعات وارد کند.

سطحهای صاف مستعدتر به سایش فرتینگ هستند؛ زیرا تنش در نقاط تماس بین سطوح جفت شده تقویت میشود.

اصطلاح سایش فرتینگ قبلاً با خوردگی فرتینگ قابلتعویض در نظر گرفته میشد. بااینحال، سایش فرتینگ میتواند حتی در محیطهای خلأ (مانند مکانیزمهای فضایی) و در موادی که اکسید نمیشوند، مانند طلا و پلاتین، رخ دهد. به همین دلیل، مهم است که اصطلاحات خوردگی فرتینگ و خستگی فرتینگ را به طور جداگانه پوشش دهیم، اگرچه این پدیدهها اغلب بهصورت همزمان ظاهر میشوند.

خوردگی سایشی

خوردگی سایشی به دلیل ازبینرفتن لایههای اکسیدی محافظ بر روی سطوح فلزی رخ میدهد که فلز تازه را در معرض عناصر خورنده قرار میدهد. ذرات سایش ناشی از حرکت لغزشی مداوم، فرایند خوردگی را تسریع میکنند، زیرا این ذرات نمیتوانند از تماس خارج شوند و باعث سایش ساینده و اکسیداسیون بعدی فلز تازه در معرض شده میشوند که این فرایند را ادامه داده و منجر به افزایش حجم سایش میشوند.

خوردگی به مقاومت ماده در برابر خوردگی بستگی دارد. در مورد فولاد، اکسید آهن سختتر از خود فولاد است و بهعنوان یک ساینده عمل میکند که آسیب زیادی به سطوح وارد میکند.

خوردگی سایشی ممکن است در فلزاتی مانند فولاد، آلومینیوم، چدن و سایر فلزات غیرآهنی و همچنین در پلیمرها و سرامیکها رخ دهد. رنگ ذرات سایش برای خوردگی سایشی با خوردگی معمولی متفاوت است. آلومینیوم در شرایط عادی به رنگ سفید خورده میشود و در اثر خوردگی سایشی سیاه میشود، درحالیکه فولاد به ترتیب به رنگ خاکستری و قهوهای مایل به قرمز میشود.

مثالهایی از خوردگی سایشی شامل یاتاقانهای پیچ توربینهای بادی (برینلینگ کاذب) است که در آن مکانیسم سایش نوسان میکند و ایمپلنتهای ارتوپدی زمانی که دو ماده در تماس با یکدیگر حرکت نسبی دارند.

خستگی ناشی از سایش

خستگی ناشی از سایش زمانی رخ میدهد که سطح تماس دو ماده تحت تنش اصطکاکی چرخهای قرار میگیرد. ترکهای خستگی در ناحیه سایش شروع به ایجاد میکنند و سپس به داخل ماده گسترش مییابند. سطح فلز بار تماس بالا و تنش اصطکاکی حداکثری را تحمل میکند، درحالیکه داخل فلز دارای مقادیر تنش کمتری است.

خستگی ناشی از سایش با شکست خستگی ساده متفاوت است، اما بین این دو همبستگی وجود دارد. عمر خستگی ناشی از سایش از دادههای عمر خستگی ساده تخمین زده میشود و استحکام خستگی ناشی از سایش معمولاً نصف یا کمتر از استحکام خستگی ساده است.

سختی سطح نقش مهمی در خستگی ناشی از سایش دارد. سطوح تماس فلزات سخت منجر به جوشکاری سرد زبریهای آنها میشود که پس از آن بریده میشوند و ذرات سایش (خوردگی ناشی از سایش) تولید میکنند. درحالیکه اگر یک فلز نرم و یک فلز سخت در تماس سایش باشند، احتمال وقوع سایش خستگی ناشی از سایش بیشتر است. زبریهای فلز سختتر فلز نرمتر را فرومیبرند و منجر به تغییر شکل پلاستیکی فلز نرمتر و در نهایت ازدستدادن ماده میشوند.

خستگی ناشی از سایش در اتصالات مکانیکی تیغههای موتور هواپیما دیده میشود و در صورت عدم بررسی، ممکن است منجر به خرابی مکانیکی فاجعهبار شود.

عوامل مؤثر بر فرسایش سایشی

- بارگذاری: بزرگی و موقعیت بارگذاری از عوامل کلیدی در پیدایش فرسایش سایشی محسوب میشوند. بارگذاری نامتعادل بر قطعات مکانیکی ممکن است منجر به تنشهای موضعی متمرکز در نواحی خاص سطح فلز شود.

- محیط: قرارگرفتن قطعات در معرض محیطهای با دما و رطوبت نسبی نامناسب، میتواند به فرسایش سایشی ناشی از اکسیداسیون منجر شود. احتمالاً نرخ سایش بالا زمانی رخ میدهد که سطوح فلزی در معرض محیطهای خورنده یا در مجاورت عوامل خورنده قرار دارند.

- خواص مواد: انعطافپذیری، شکلپذیری، زبری سطح و بیاثربودن از جمله خواصی هستند که نحوه واکنش سطوح تحت بار و تماس را تحتتأثیر قرار میدهند.

- حرکت: حرکات کوچک ناشی از دامنه لغزش و تعداد چرخههای بین دو سطح فلزی بر میزان فرسایش سایشی تأثیر میگذارند.

- سطح: رفتار فرسایش سایشی بهشدت تحتتأثیر پرداخت سطح، پوششها و روانکاری مواد قرار دارد.

روشهای اجتناب از سایش فرتینگ

- اجتناب کامل از اصطکاک: این شامل تغییرات طراحی، کاهش ارتعاشات و اطمینان از محکمبودن کلیه اتصالات میشود.

- آزمایش سیستمهای اصطکاک: آزمایشهای کنترلشده برای بررسی مسائل اصطکاک در مکانیزمهای خاص انجام میشود.

- پوششها و روانکنندهها: پوششدهی و روانکاری، لایه محافظتی دیگری در برابر اصطکاک ایجاد میکنند و مقاومت در برابر آن را افزایش میدهند. بهعنوانمثال، فولاد هنگام تماس با فولاد مستعد اصطکاک است. استفاده از پوششهای کادمیوم، ایندیوم، سرب، قلع یا نقره روی فولاد میتواند این مشکل را کاهش دهد. بااینحال، روانکنندهها ممکن است در نقاط تماس فشرده شوند و همچنان تماس فلز با فلز را امکانپذیر کنند. در برخی موارد، روانکنندهها حتی ممکن است اثر معکوس داشته باشند، زیرا ضریب اصطکاک پایینتر میتواند باعث افزایش حرکت شود.

- سختی مواد: سختی مواد، ضریب اصطکاک را تحتتأثیر قرار میدهد. برای بهبود سختی، میتوان از عملیات حرارتی و سطحی استفاده کرد. شات پینینگ نیز یک روش رایج برای افزایش استحکام و کاهش تنش است.

- انتخاب فلز: استفاده از دو ماده با شکلپذیری یا نرمی متفاوت میتواند به کاهش اصطکاک کمک کند. ترکیبی از فلز نرم و سخت، نسبت به دو فلز سخت، آسیب کمتری در اثر اصطکاک ایجاد میکند، زیرا فلز نرمتر بهجای «مالش»، «جریان مییابد».

- محیط: شرایط محیطی مناسب، مانند محیط کنترلشده در حین کار و نگهداری صحیح، رطوبت را کاهش میدهند و از اکسیداسیون جلوگیری میکنند.

- درجهای فلزی شل: در برخی موارد، از درجهای فلزی شل برای جلوگیری از اصطکاک یا تماس سطحی استفاده میشود. مثلاً استفاده از صفحات نازک مسی برای سطوح تیتانیوم.

- لاستیک: در صورت امکان، لاستیک میتواند برای جذب ارتعاشات و جلوگیری از لغزش در مناطق تماس استفاده شود.

سخن پایانی

باتوجهبه اهمیت بالای جوشکاری در صنایع مختلف و نقش حیاتی اتصالات جوشکاری شده در عملکرد و طول عمر تجهیزات، درک عمیق از پدیده سایش فرتینگ و مکانیزمهای آن از اهمیت ویژهای برخوردار است.

سایش فرتینگ بهعنوان یکی از مهمترین عوامل تخریب در اتصالات جوشکاری شده، میتواند به طور قابلتوجهی بر عمر مفید تجهیزات و هزینههای تعمیرات و نگهداری تأثیر بگذارد؛ بنابراین، تحقیقات بیشتر در زمینه شناسایی عوامل مؤثر بر سایش فرتینگ، توسعه پوششهای مقاوم در برابر سایش و بهینهسازی پارامترهای جوشکاری، میتواند گامی مهم در جهت افزایش عمر مفید و اطمینانپذیری اتصالات جوشکاری شده باشد.

در پایان، میتوان نتیجه گرفت که سایش فرتینگ یک چالش مهم در مهندسی جوشکاری است که نیازمند توجه جدی محققان و مهندسان میباشد. با اتخاذ راهکارهای مناسب و انجام تحقیقات بیشتر، میتوان به طور قابلتوجهی از اثرات مخرب این پدیده بر اتصالات جوشکاری شده کاسته و عمر مفید تجهیزات را افزایش داد.