فلاکس در بسیاری از فرایندهای جوشکاری نقش اساسی دارد. در روشهایی مانند جوشکاری زیر پودری (SAW)، جوشکاری با الکترود روکشدار (SMAW) و جوشکاری قوس با سیمجوش فلاکسدار (FCAW)، فلاکس با محافظت از حوضچه جوش در برابر آلودگیها، جوشهایی تمیز و مقاوم ایجاد میکند. بااینحال، مدیریت فلاکس، بهویژه در سیستمهای خودکار، چالشهایی به همراه دارد که نیازمند توجه دقیق هستند. در ادامه، با این چالشها و راهکارهایی که میتوانند فرایند جوشکاری شما را بهینه کنند، آشنا خواهید شد.

چالشهای مدیریت فلاکس

ماهیت بههمریخته فلاکس فرایندهای جوشکاری را پیچیدهتر میکند و میتواند باعث بروز مشکلاتی مانند خطرات بهداشتی، استهلاک تجهیزات و ایجاد محیط کاری نامرتب شود. چالشهای اصلی شامل موارد زیر است:

- بینظمی: فلاکس بهسرعت انباشته میشود. در اغلب کارگاههای SAW، به طور معمول حدود ۶ میلیمتر (۱/۴ اینچ) فلاکس روی تمامی سطوح افقی کارخانه جمع میشود.

- مدیریت ضایعات: جداسازی نامناسب فلاکس میتواند باعث استهلاک تجهیزات، آلودگی و افزایش هزینههای دفع زباله شود.

- تمیزکاری: فرایند پاکسازی بعد از جوشکاری نیازمند نیروی کار و زمان زیادی است.

- سلامت و ایمنی: مدیریت نامناسب فلاکس میتواند منجر به انتشار گردوغبار و ذرات مضر شود.

ابزارهای بازیابی و نگهداری فلاکس

مدیریت مؤثر فلاکس با کاهش ضایعات، حفظ کیفیت جوش، و کاهش زمان توقف، بهرهوری فرایند را افزایش میدهد. راهکارهای کلیدی شامل موارد زیر است:

- سیستمهای بازیابی با مکش: این سیستمها فلاکسهای استفادهنشده را به طور کارآمد جمعآوری و بازیافت میکنند، ضایعات را کاهش داده و مواد تمیز را برای استفاده مجدد فراهم میکنند.

- تکاندهندهها و جداکنندههای سفارشی: این تجهیزات آلایندهها را از فلاکسهای استفادهشده فیلتر میکنند و از نقصهای جوش جلوگیری مینمایند.

- سیستمهای حملونقل مواد: این سیستمها مدیریت فلاکس را خودکار کرده و نیاز به نیروی انسانی را کاهش داده و یکنواختی را افزایش میدهند.

آیا استفاده از فلاکس ارزش تلاش را دارد؟

باوجود چالشهای مرتبط با استفاده از فلاکس، انتخاب رویکرد مناسب برای جوشکاری میتواند تأثیر قابلتوجهی بر بهرهوری، کیفیت جوش و هزینههای کلی فرایند داشته باشد. اگرچه روشهایی مانند جوشکاری MIG با نرخ رسوب بالا یا سیستمهای هات-وایر مزایایی از قبیل کاهش زمان تمیزکاری و کاهش هزینههای مدیریت مواد را ارائه میدهند، اما همچنان شرایطی وجود دارد که در آنها سیستمهای SAW یا SMAW جایگزینناپذیر هستند.

مزایای فلاکس در شرایط خاص

- جوشهای با استحکام بالا: فلاکس در روشهای SAW و SMAW نقش مهمی در ایجاد جوشهایی با استحکام و دوام فوقالعاده ایفا میکند، بهویژه در صنایعی مانند کشتیسازی، تولید سازههای فلزی بزرگ، و صنایع سنگین.

- محافظت در برابر آلودگی: فلاکس، حوضچه جوش را از آلودگیهای محیطی مانند اکسیژن و نیتروژن محافظت میکند که میتواند بهبود کیفیت جوش را تضمین کند.

- کاربرد در مواد خاص: در موادی مانند فولادهای آلیاژی خاص یا کاربردهای حساس، فلاکس میتواند خواص مکانیکی و شیمیایی جوش را بهینه کند.

توجه به فناوریهای نوین

شرکتهایی که به دنبال بهبود کارایی فرایند جوشکاری خود هستند، میتوانند از ترکیب روشهای سنتی و فناوریهای نوین بهره بگیرند. ابزارهایی مانند سیستمهای خودکار مدیریت فلاکس، بازیابی و بازچرخانی مواد، و استفاده از حسگرهای پیشرفته برای کنترل کیفیت میتوانند چالشهای مرتبط با فلاکس را به حداقل برسانند.

انتخاب راهبرد مناسب

انتخاب روش جوشکاری مناسب به نیازهای خاص پروژه و اولویتهای شرکت بستگی دارد. در صورت استفاده از فلاکس، لازم است فرایندهایی برای مدیریت ضایعات، بهینهسازی بازیابی مواد، و کاهش آلودگیها به کار گرفته شود. همچنین، همکاری با متخصصان و یکپارچهکنندگان سیستمهای خودکار میتواند کمک شایانی به اتخاذ تصمیمی آگاهانهتر کند.

در نهایت، اگرچه فلاکس چالشهایی به همراه دارد، اما در بسیاری از موارد، مزایای آن بر مشکلاتش غلبه کرده و به ایجاد جوشهایی باکیفیت و اقتصادی منجر میشود.

کاربردهای گسترده فلاکس در جوشکاری

فلاکس یکی از عناصر کلیدی در جوشکاریهای صنعتی است که کاربردهای گستردهای دارد. بسته به نوع جوشکاری، فلاکس میتواند عملکردهای متفاوتی داشته باشد که در ادامه به برخی از مهمترین آنها پرداخته میشود:

وظایف اصلی فلاکس در فرایند جوشکاری

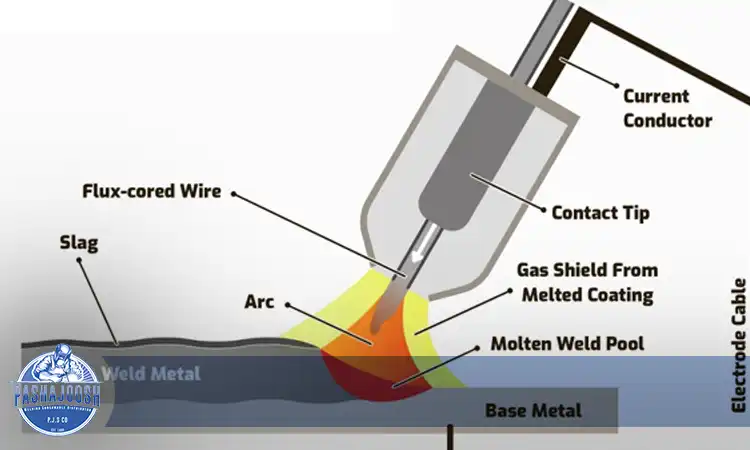

- محافظت از حوضچه جوش: فلاکس به طور مؤثری از ورود گازها و آلایندههای محیطی به حوضچه جوش جلوگیری میکند، بهویژه در فرایندهایی مانند جوشکاری قوس زیر پودری (SAW).

- تثبیت قوس جوشکاری: در روشهایی مانند SMAW، فلاکس به تثبیت قوس کمک کرده و از نوسانات در شدتجریان جلوگیری میکند.

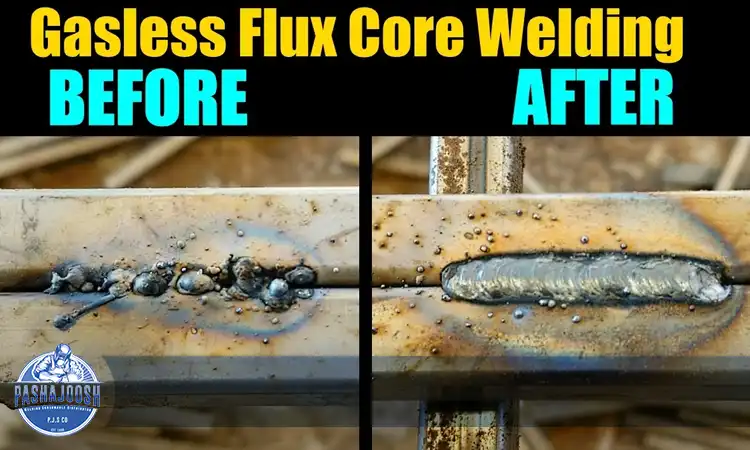

- ایجاد سرباره (Slag): فلاکس در حین ذوب، سربارهای ایجاد میکند که جوش را از اکسیدشدن و دیگر آلودگیها محافظت میکند. این سرباره پس از جوشکاری بهراحتی قابلجداسازی است.

- تأثیر در کیفیت جوش: ترکیبات شیمیایی فلاکس میتوانند خواص مکانیکی، استحکام، و چقرمگی جوش را بهبود دهند.

انواع فلاکسها و کاربردهای آنها

فلاکسها بر اساس نوع فرایند جوشکاری و اهداف خاص آن به دستههای مختلف تقسیم میشوند:

- فلاکسهای پودری: در فرایند SAW استفاده میشوند و برای پوشش کامل حوضچه جوش طراحی شدهاند.

- فلاکسهای روکشدار: در SMAW استفاده میشوند و معمولاً به شکل لایهای روی الکترود قرار دارند.

- فلاکسهای ترکیبی: در فرایند FCAW (قوس با سیمجوش فلاکسدار) به کار میروند و داخل سیم جوش قرار دارند.

بهبود فرایند با مدیریت بهینه فلاکس

مدیریت صحیح فلاکس میتواند به بهبود عملکرد کلی جوشکاری کمک کند. برخی از رویکردها شامل موارد زیر است:

- بازیافت و استفاده مجدد: سیستمهای بازیابی میتوانند فلاکس استفادهنشده را جمعآوری کرده و پس از جداسازی آلایندهها، آن را برای استفاده مجدد آماده کنند.

- انتخاب فلاکس مناسب: ترکیبات شیمیایی فلاکس باید متناسب با نوع فلز پایه، ضخامت قطعه و نوع جوشکاری انتخاب شوند.

- کاهش هدررفت: استفاده از سیستمهای اتوماسیون میتواند از اتلاف فلاکس جلوگیری کرده و کارایی فرایند را افزایش دهد.

جمعبندی

فلاکس، بهرغم چالشهای مدیریتی و فنی، یکی از عناصر کلیدی در بسیاری از فرایندهای جوشکاری صنعتی است. نقش آن در محافظت از حوضچه جوش، بهبود کیفیت و استحکام جوش، و سازگاری با مواد متنوع، این ماده را به بخشی جداییناپذیر از روشهای جوشکاری حرفهای تبدیل کرده است. بااینحال، مدیریت صحیح فلاکس از طریق استفاده از فناوریهای نوین، بازیابی مؤثر، و بهینهسازی فرایند، میتواند نهتنها هزینهها را کاهش دهد، بلکه بازدهی و کیفیت کلی فرایند جوشکاری را نیز ارتقا بخشد.

در نهایت، انتخاب آگاهانه و بهرهگیری از راهکارهای مناسب، تضمین میکند که فلاکس نهتنها چالشی در فرایند تولید نباشد، بلکه به ابزاری برای بهبود عملکرد و موفقیت در پروژههای جوشکاری تبدیل شود.