فولاد در گریدها، شکلها و پرداختهای مختلفی در دسترس است، بهطوریکه انجمن جهانی فولاد فهرستی بالغ بر 3500 گرید مختلف فولاد را با ویژگیهای متمایز برای هرکدام ارائه میدهد. این تنوع گسترده به معنای کاربردهای بهظاهر بیپایان فولاد در صنایع متنوعی مانند خودروسازی، نظامی، ساختوساز و تولید است.

تغییر ترکیب شیمیایی فولاد یکی از راههای بهینهسازی آن برای کاربردهای خاص است، اما تنها راه نیست. فرایند تولید فولاد نیز تأثیر قابلتوجهی بر محصولات نهایی فولادی میگذارد، حتی اگر مشخصات و گرید آنها مشابه یا یکسان باشد. تمایز میان فولاد نورد گرم و فولاد نورد سرد است که این تفاوت میتواند بر انتخاب مصرفیهای جوشکاری در پروژههای صنعتی تأثیر بگذارد.

نورد چیست؟

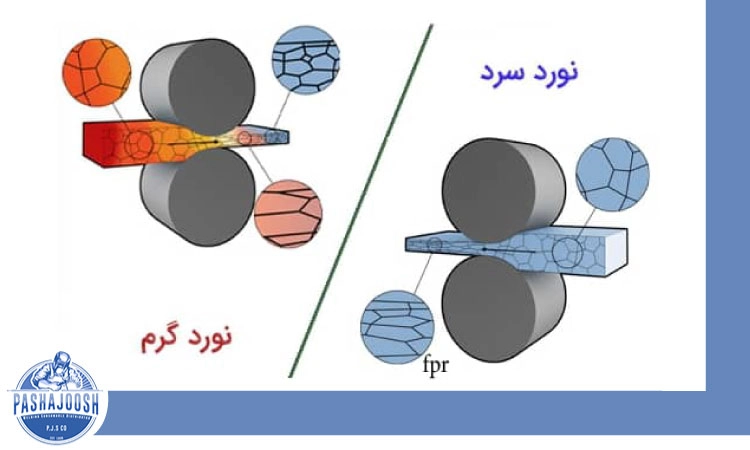

نورد فرایندی برای شکلدهی فلزات است که در آن از مجموعهای از غلتکها برای تغییر شکل، بهبود یکنواختی یا ارتقای خواص مکانیکی ماده استفاده میشود. فولاد نورد شده به دو نوع اصلی تقسیم میشود: فولاد نورد گرم (HR) و فولاد نورد سرد (CR) که هر کدام ویژگیهای متمایزی دارند و برای کاربردهای خاصی مناسب هستند.

📞 اگر برای انتخاب نوع فولاد (نورد گرم یا نورد سرد) و مصرفی جوشکاری مناسب پروژهتان سوالی دارید، کارشناسان پاشاجوش آماده مشاوره و استعلام قیمت هستند.

فرایند تولید فولاد آلیاژی نورد گرم (HR)

فولاد نورد گرم (HRS) با غلتک زدن در دمای بالای 1700 درجه فارنهایت تولید می شود که باعث شکل پذیری بهتر و سهولت کار با محصولات نهایی می گردد.

تولیدکنندگان فرایند را با یک قطعه فلزی بزرگ و مستطیلی شکل به نام بیلت (billet) آغاز میکنند. بیلت حرارت داده شده و برای پیشپردازش فرستاده میشود. این پیشپردازش شامل صافکردن، نگهداشتن در دمای بالا و عبوردادن آن از میان مجموعهای از غلتکها برای رسیدن به ابعاد نهایی است. رشتههای فولادی بسیار داغ با سرعت زیاد از میان غلتکها عبور داده میشوند. سپس، برای تولید ورق فولادی نورد گرم (ورق HRS)، فولاد نورد شده بهصورت کلاف نورد گرم (کلاف HRCS) پیچانده میشود و برای سردشدن رها میگردد. برای تولید مقاطع و صفحات، مواد برش داده شده و بسته بندی میشوند.

ازآنجاییکه فولاد نورد گرم پس از فرایند سرد شده و دچار انقباض میشود، کنترل کمتری بر شکل نهایی آن وجود دارد، به این معنی که برای کاربردهای دقیق چندان مناسب نیست. در عوض، فولاد HRS بهاحتمال زیاد در کاربردهایی که ابعاد دقیق حیاتی نیستند، مانند پروژههای ساختمانی، مورداستفاده قرار میگیرد.

خواص فولاد نورد گرم چیست؟

موارد زیر به ویژگیها و خواص فولاد نورد گرم اشاره میکنند:

• اعوجاجهای جزئی، به همراه سطح پوستهپوسته

• لبهها و گوشههای گرد در صفحات و میلگردها

• شکلپذیری بیشتر و قابلیت تبدیلشدن به اشکال مختلف

• چقرمگی و قابلیت کشسانی بالا

مزایای فولاد نورد گرم

فولاد نورد گرم معمولاً به پردازش بسیار کمتری نسبت به فولاد سرد نیاز دارد و همین باعث ارزانتر بودن قابلتوجه آن میشود. ازآنجاییکه فولاد نورد گرم در دمای اتاق خنک میشود، عاری از تنشهای داخلی ناشی از فرایندهای آبدهی یا سختکاری است.

فولاد نورد گرم زمانی ایدهآل است که تلرانسهای ابعادی چندان حساس نباشند، به استحکام ماده نیاز باشد و پرداخت سطح، دغدغه اصلی نباشد. در مواردی که پرداخت سطح اهمیت دارد، میتوان پوسته را با سنگزنی، سندبلاست یا اسیدشویی از بین برد. بعد از حذف پوسته، سطح پولادین برادهبرداری شده، سطح بهتری را برای رنگآمیزی و سایر پوششهای سطحی فراهم میکند.

فولاد نورد سرد (CR)چیست؟

فولاد نورد سرد در واقع فولاد نورد گرم است که پردازش بیشتری روی آن انجام شده است. پس از اینکه فولاد نورد گرم سرد شد، دوباره در دمای اتاق برای دستیابی به ابعاد دقیقتر و سطح نهایی بهتر، نورد میشود.

اصطلاح “نورد سرد” فولاد بهطورکلی طیف وسیعی از فرایندهای تکمیل را توصیف میکند، اما از نظر فنی فقط برای ورقهایی کاربرد دارد که تحتفشار غلتکها قرار میگیرند. در مورد فولاد کشیده شده، مانند میلگرد یا لوله، “تکمیل سرد” شامل عملیات کشش سرد، تراشیدن، سنگزنی و پولیش میشود.

ویژگیهای فولاد نورد سرد (CRS) چیست؟

فولاد نورد سرد را میتوان با ویژگیهای زیر شناسایی کرد:

• سطح نهایی با تلرانسهای نزدیکتر (دقت بالاتر در اندازهگیری)

• سطح صاف که اغلب احساس چربی میکند

• میلگردها کاملاٌ مربعشکل و با گوشههای تیز هستند

• لولهها هممرکز و صاف هستند

مزایای فولاد نورد سرد چیست؟

به دلیل ویژگیهای سطحی، کلاف، میلگرد، ورق و لولههای نورد سرد برای کاربردهای دقیق فنی یا هر زمان که زیباییشناسی اهمیت دارد، ترجیح داده میشوند. بااینحال، به دلیل نیاز به فرایند اضافی در تکمیل سرد، قیمت بالاتری دارند.

فولاد نورد سرد بهطورکلی نسبت به فولاد نورد گرم سختتر و مقاومتر است. ازآنجاییکه شکلدهی فلز در دمای پایینتری انجام میشود، سختی، مقاومت در برابر شکستگی ناشی از کشش و مقاومت در برابر تغییر شکل فولاد به دلیل سختشدن کار افزایش مییابد.

بااینحال، این فعالیتهای اضافی میتوانند تنش داخلی ایجاد کنند که در صورت عدم رفع تنش قبل از برش، فرزکاری یا جوشکاری، باعث تاب برداشتن فولاد شود.

تفاوت فولادهای نور گرم و نور سرد

در صنعت کار با ورقهای فلزی، دو روش اصلی برای شکلدادن به فولاد وجود دارد: نورد گرم و نورد سرد. فولاد نورد گرم که برای کاربردهای سازهای و در حجم بالا ایدهآل است، با فولاد نورد سرد که برای قطعات با دقت بالا و ظاهری صیقلی (مثل فولاد ضد زنگ) استفاده می شود، کاملا متفاوت است. انتخاب بین این دو نوع فولاد می تواند به طور چشمگیری بر نتیجه نهایی پروژه شما تأثیر بگذارد.

فولاد نورد سرد تا 20 درصد استحکام بیشتری نسبت به فولاد نورد گرم دارد و این باعث می شود برای کاربردهایی که نیاز به تحمل فشار زیاد دارند، مناسب تر باشد. با این حال، استحکام و سختی بیشتر ناشی از فرآیند نورد سرد، هزینه ای هم به دنبال دارد: تنش های داخلی بیشتر.

این تنشها قبل از اینکه بتوان مواد را پردازش کرد، باید برطرف شوند، در غیر این صورت قطعه یا محصول نهایی فولادی که با نورد سرد کار شده، احتمالاً تاب برمیدارد.

با وجود هزینه بالاتر، فولاد نورد سرد به دلیل داشتن ویژگیهای بسیار، همچنان انتخاب بهتری به شمار میرود!

انتخاب فولاد نورد گرم یا سرد، بدون در نظر گرفتن نوع جوشکاری و مصرفی مناسب، میتواند کیفیت نهایی کار را کاهش دهد.

برای دریافت مشاوره تخصصی و استعلام قیمت، با پاشاجوش تماس بگیرید.

در نهایت، انتخاب نوع مناسب فولاد به نیازهای خاص شما بستگی دارد. اگر به دنبال یک ماده ارزان، انعطافپذیر و با استحکام بالا هستید، فولاد نورد گرم گزینه مناسبی است. اما اگر به دنبال سطحی صاف، دقت بالا و ضخامت کم هستید، فولاد نورد سرد انتخاب بهتری خواهد بود.