جوشکاری میگ MIG و جوشکاری مگ MAG دو مورد از محبوبترین روشهای جوشکاری در صنعت هستند، اما برای اتصال مواد مختلف طراحی شدهاند. با وجود شباهت اسمی، این دو تکنیک جوشکاری قابلجایگزین با یکدیگر نیستند.

تفاوت اصلی بین جوشکاری MIG و MAG در نوع گاز محافظ استفاده شده است. در جوشکاری MIG از گازهای خنثی و در جوشکاری MAG از مخلوط گازهای فعال استفاده میشود. جوشکاری MIG برای فلزات غیرآهنی مانند آلومینیوم استفاده میشود، درحالیکه جوشکاری MAG برای جوشکاری فولاد کاربرد دارد.

برای اینکه بدانید کدام نوع جوشکاری برای پروژه شما مناسبتر است، درک تفاوت بین جوشکاری MIG و MAG اهمیت زیادی دارد. با مطالعه ادامه متن، میتوانید در مورد این تکنیکهای جوشکاری و تفاوتهای آنها با یکدیگر اطلاعات بیشتری کسب کنید.

تفاوت اصلی بین جوشکاری میگ (MIG) و جوشکاری مگ (MAG)

جوشکاری MIG و MAG از بسیاری جهات شبیه هم هستند، اما بزرگترین تفاوت آنها در گاز محافظ آنها نهفته است. در جوشکاری، از گاز محافظ در مشعل جوشکاری برای جلوگیری از اکسیدشدن جوش ناشی از اکسیژن موجود در جو استفاده میشود. گاز محافظ، اتمسفر اطراف جوش را برای حفظ خلوص آن جایگزین میکند.

جوشکاری MIG نوعی جوشکاری است که با گازهای بیاثر انجام میشود. گازهای بیاثر از نظر شیمیایی خنثی هستند و با سایر گازها یا عناصر واکنش شیمیایی ندارند. این موارد شامل عناصری مانند دیاکسیدکربن، هلیوم و آرگون میشود.

برخلاف مشعلهای جوشکاری MIG، مشعلهای جوشکاری MAG از مخلوط گازی فعال حاوی عناصر گازی مختلفی مانند دیاکسیدکربن، آرگون و اکسیژن استفاده میکنند. دلیل این تفاوت این است که فلزاتی که در جوشکاری MIG جوش داده میشوند نسبت به فلزات مورداستفاده در جوشکاری MAG به اکسیداسیون حساستر هستند.

گاز محافظ در جوشکاری MIG و MAG چیست؟

گاز محافظ یکی از اجزای مهم برای داشتن یک جوشکاری خوب است. این گازها برای ایجاد حباب محافظی از گاز در برابر اتمسفر اطراف طراحی شدهاند تا از خوردگی الکترود تنگستن در مشعل جوشکاری جلوگیری کنند.

گاز محافظ از طریق یک مخزن با یک فلومتر که به تنظیم و کالیبره کردن جریان گاز در سطح مشخصی کمک میکند، به مجموعه جوشکاری وارد میشود. حفظ ثبات محافظ گازی در اطراف انتهای مجموعه جوشکاری به اطمینان از عدم آلودگی جوش کمک میکند.

گازهای محافظ شامل عناصر زیر هستند:

• آرگون

• هلیوم

• دیاکسیدکربن

از گازهای محافظ برای محافظت در برابر سه خطر اصلی جوی: نیتروژن، اکسیژن و آب استفاده میشود. این دو عنصر میتوانند باعث آلودگی و خوردگی محل جوش شوند که میتواند کیفیت جوش را کاهش دهد یا حتی از ایجاد یک درز قابلقبول جلوگیری کند.

ازآنجاییکه جوشکاری صنعتی با استانداردهای ایمنی بسیار بالایی بهخصوص در فلزات تحتفشار انجام میشود، کیفیت جوشکاری از اهمیت بالایی برخوردار است. بهعنوانمثال، یک جوشکاری ناموفق در کف یک کشتی فولادی میتواند در صورت شروع به نفوذ آب، منجر به غرقشدن کشتی شود.

جوشکاری میگ MIG چیست؟

جوشکاری MIG نوعی جوشکاری است که به طور عمده برای آلومینیوم و سایر فلزات غیرآهنی استفاده میشود. دلیل این امر این است که این نوع جوشکاری با گازهای بیاثر محافظت میشود که به جلوگیری از آلودگی این فلزات حساس در طی فرایند جوشکاری کمک میکند. آلومینیوم بهویژه در فرایند جوشکاری بسیار ناپایدار است و برای دستیابی به یک جوش خوب باید بادقت زیادی با آن برخورد کرد.

در جوشکاری MIG از یک الکترود تنگستن گرم شده برای جوشکاری دو قطعه فلز پایه استفاده میشود. این الکترود ناحیه ذوب شدهای ایجاد میکند که دو فلز را میتوان بدون خطر جداشدن به هم جوش داد. جوشکاری MIG بهاندازهای استحکام دارد که در بسیاری از صنایع مورداستفاده قرار میگیرد.

مواد لازم برای جوشکاری میگ (MIG) و جوشکاری مگ (MAG)

جوشکاری MIG و MAG به بسیاری از مواد مشابه نیاز دارند. بااینحال، مواد موردنیاز آنها کمی متفاوت است. در اینجا لیستی از موارد موردنیاز برای انجام جوشکاری MIG و MAG آورده شده است:

• مجموعه جوشکاری MIG/MAG: مجموعه جوشکاری MIG معمولاً شامل منبع تغذیه جوشکاری و همچنین خود تورچ جوشکاری میشود.

• سرپوشی جوشکاری: سرپوشی روی تورچ جوشکاری با استفاده مکرر بهسرعت فرسوده میشود، بنابراین داشتن یدکی در صورت نیاز به تعویض سرپوش در وسط کار ایده خوبی است.

• سیم جوشکاری: سیم جوشکاری، سیم تنگستنی است که از طریق تورچ جوشکاری تغذیه میشود تا الکترود فوقالعاده داغی را تشکیل دهد که به آن اجازه میدهد تا حوضچه جوش را ذوب کند.

• گاز محافظ: گاز محافظ از طریق یک سیستم شیردار به تورچ جوشکاری متصل میشود و بهگونهای تنظیم میشود که یک سد محافظ دائمی در اطراف محل جوشکاری ایجاد کند. در جوشکاری MIG، گاز محافظی که به طور عمده استفاده میشود آرگون است.

• فرچه سیمی: از فرچههای سیمی در جوشکاری برای پاککردن سرباره و سایر خوردگیهایی که ممکن است در طول فرایند جوشکاری ایجاد شود، استفاده میشود.

• فرز: از فرز برای تمیزکردن فلز در نقاطی که دسترسی به آنها با فرچه سیمی دشوارتر است استفاده میشود.

• سیستم تهویه: هنگام انجام جوشکاری MIG در فضای بسته، تهویه مناسب برای محیط ضروری است. جوشکاری میتواند بخارات مضر ایجاد کند و گازهای استفاده شده توسط تجهیزات محافظ، اکسیژن موجود در هوا را جابهجا میکنند.

لوازم جانبی دیگری نیز وجود دارد که میتوانید به کارگاه جوشکاری خود اضافه کنید تا فرایند جوشکاری را بهبود بخشد. بااینحال، مواد ذکر شده در بالا اصول اولیهای هستند که برای شروع یک پروژه جوشکاری MIG به آنها نیاز دارید.

جوشکاری مگ (MAG) چیست؟

جوشکاری مگ شباهت زیادی به جوشکاری میگ (MIG) دارد، با این تفاوت که بهجای فلزات غیرآهنی روی فولاد نرم استفاده میشود. جوشکاری مگ همچنان به محافظ گازی نیاز دارد، اما در برابر خوردگی نسبت به آلومینیوم و سایر فلزات غیرآهنی مقاومت بیشتری دارد. این بدان معنی است که از نظر عملی، جوشکاری مگ معمولاً از مخلوط گازی فعال استفاده میکند که از اکثر تنظیمات گازهای بیاثر ارزانتر است.

در نهایت، تنها تفاوتهای واقعی بین تنظیمات جوشکاری MIG و MAG نوع گازهای محافظ استفاده شده و نوع فلزی است که هر نوع جوشکاری برای آن طراحی شده است.

جوشکاری میگ (MIG) و جوشکاری مگ (MAG)چگونه کار میکنند؟

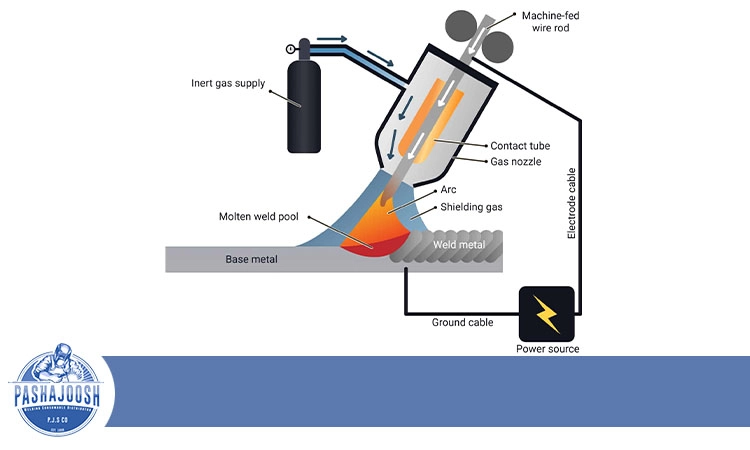

اگرچه جوشکاری MIG و MAG در نوع گازهای محافظی که استفاده میکنند متفاوت هستند، اما هر دو تکنیک جوشکاری قوس گازی هستند که بر اساس اصول تقریباً یکسانی عمل میکنند. نحوه عملکرد یک مشعل جوشکاری قوسی به شرح زیر است:

• سیم از طریق تغذیهکننده سیم در مجموعه جوشکاری تغذیه میشود.

• مجموعه جوشکاری یک قوس الکتریکی بین حوضچه جوش و نوک جوش ایجاد میکند. برق موجود در این قوس باعث میشود فلز بهاندازه کافی داغ و ذوب شود.

• گاز محافظ بهصورت یک مخروط محافظ در اطراف نوک جوشکاری دمیده میشود تا از برهمکنش گازهای جوی با حوضچه جوش جلوگیری کند.

با استفاده از این ابزار برای اتصال فلزهای پایه مختلف، جوشکاری MIG و MAG میتواند یک اتصال یا درز تقریباً غیرقابلشکستن بین قطعات فلزی مختلف ایجاد کند. استحکام نهایی کششی جوش بستگی به یکپارچگی جوش و مواد پایه استفاده شده دارد.

انتخاب گاز محافظ

گازهای محافظ مختلفی که در جوشکاری MIG و MAG استفاده میشوند، همگی خواص متفاوتی را در حین جوشکاری به جوشکار ارائه میدهند. برخی از گازها برای فلزات خاص نسبت به سایرین مناسبتر هستند. در ادامه، به بررسی اجمالی گازهای محافظ اصلی و تأثیر آنها بر جوش میپردازیم.

• دیاکسیدکربن: دیاکسیدکربن به دلیل ارزان و دردسترسبودن، یکی از رایجترین گازهای مورداستفاده در جوشکاری قوس گاز فلزی (MAG) است. از این گاز معمولاً در مواقعی استفاده میشود که ظاهر جوش از اهمیت کمتری نسبت به کاهش هزینه مواد در ساختوساز برخوردار باشد. دیاکسیدکربن برای جوشکاری با نفوذ عمیق ایدهآل است، اما مستعد پاشش جرقه و سایر مشکلات کیفی است.

• آرگون: آرگون گازی است که در مواقعی که ظاهر جوش در محصول نهایی اهمیت دارد، ترجیح داده میشود. این گاز گرانقیمت به دلیل ایجاد جوشی تمیز که نیاز به حداقل پرداختکاری بعد از جوشکاری دارد، شناخته شده است. مزیت دیگر آرگون، قابلیت ایجاد جوش باریک و کمعمق است که آن را برای اتصال فلزات با اتصالات لببهلب یا گوشهای مناسب میکند.

• اکسیژن: اکسیژن معمولاً بهصورت درصد کمی (نهایتاً 9 درصد) به مخلوط های گازی فعال اضافه می شود. از آنجایی که این یک گاز واکنش پذیر است و می تواند منجر به خوردگی شود، در پروژه های جوشکاری روی فلزات غیر آهنی مانند آلومینیوم که به سرعت اکسید می شوند، استفاده نمی شود.

• هلیوم: هلیوم مانند آرگون، یکی دیگر از گازهای محافظ است که به دلیل بیاثربودن و ایجاد یکی از قویترین حفاظتها در برابر آلودگی جوی، عمدتاً بهعنوان گاز در جوشکاری MIG استفاده میشود. هلیوم همچنین به دلیل کمیاببودن آن، یکی از گرانترین گازهای محافظ است. استفاده از هلیوم بهعنوان محافظ، در مقایسه با سایر گازهای محافظ، منجر به ایجاد حوضچه جوش عمیق و پهن میشود.

نکات ایمنی مرتبط با جوشکاری میگ (MIG) و جوشکاری مگ (MAG)

اگرچه تکنیکهای جوشکاری قوسی مانند جوشکاری MIG و MAG به دلیل اتصالات محکمی که میتوانند ایجاد کنند محبوب هستند، اما همچنان خطرات ایمنی قابلتوجهی برای هر دو نوع جوشکاری وجود دارد. در واقع ریسکهای مرتبط با جوشکاری MIG و MAG تفاوت چندانی باهم ندارند.

در اینجا به برخی از خطرات اصلی مرتبط با جوشکاری قوسی اشاره شده است:

• اختناق: اگر جوشکاری قوسی در یک فضای کوچک و بسته انجام شود، گازهای محافظ هدایت شده توسط دستگاه جوشکاری در نهایت میتوانند اکسیژن قابلتنفس را با گازهای غیرقابلتنفس مانند دیاکسیدکربن جایگزین کنند. این فرایند کند است و ممکن است جوشکار متوجه اتفاق افتاده نشود تا زمانی که دچار کمبود اکسیژن (هیپوکسی) شود و از حال برود. به همین دلیل تهویه مناسب در جوشکاری ضروری است.

• برقگرفتگی: دستگاههای جوشکاری از برق با ولتاژ بالا استفاده میکنند که بهراحتی میتواند باعث مرگ شود. دستگاههای جوشکاری MIG و MAG باید بهدرستی به زمین متصل و به منبع تغذیهای که برای دستگاه مناسب است وصل شوند. نصب دستگاه جوشکاری MIG یا MAG روی یک پریز برق که برای آن مناسب نیست میتواند باعث اتصال کوتاه و آتشسوزی شود.

• آتشسوزی: جوشکاران همیشه باید بهخاطر داشته باشند که دستگاههای جوشکاری MIG و MAG میتوانند مواد را تا دمای 5500 درجه سانتیگراد (10000 درجه فارنهایت) گرم کنند. این بدان معناست که هر چیزی که در نزدیکی عملیات جوشکاری فعال باقی بماند، مستعد احتراق است. این شامل احتراق خودبهخود مواد حتی در نزدیکی جوشکار بدون تماس مستقیم نیز میشود.

• کور شدن: جوشکاری MIG و MAG باعث پرتابشدن سرباره و جرقههایی میشود که در صورت برخورد یکی از جرقهها به چشم، جوشکار را کور کند. جوشکاران همچنین مستعد ابتلا به “چشم جوشکاری” یا فتوکراتیت هستند، وضعیتی که ناشی از قرارگرفتن بیش از حد در معرض اشعه ماورایبنفش است و میتواند بهتدریج باعث کاهش بینایی و نابینایی دائمی شود.

• سوختگی: مواد داغ استفاده شده در جوشکاری قوسی در صورت تماس با چشم یا پوست فرد میتوانند باعث سوختگی درجه سه شوند.

آیا جوشکاری MIG و MAG را میتوان با یک تورچ انجام داد؟

بله تا زمانی که مخلوط گاز بیاثر مورداستفاده در جوشکاری MIG با تنظیم گاز فعال جایگزین شود، از هر دو روش جوشکاری MIG و MAG میتوان روی یک دستگاه جوشکاری قوس استفاده کرد. این مخزنهای گاز بهراحتی به تنظیمات جوشکاری متصل میشوند و بسته به نوع متریالی که قصد جوشکاری آن را دارید قابلتعویض هستند.

سخن پایانی

انتخاب بین جوشکاری MIG و MAG به نیازهای خاص پروژه شما بستگی دارد. اگر به دنبال جوشهای تمیز و باکیفیت بالا بانفوذ کم هستید،MIG انتخاب مناسبی است. اگر به دنبال نفوذ عمیق، سرعت جوشکاری بالا یا جوشهای با ظاهری کمتر مهم هستید،MAG انتخاب مناسبی است.

در نهایت، هر دو روش جوشکاری MIG و MAG میتوانند جوشهای با استحکام و قابل اعتمادی تولید کنند. انتخاب روش مناسب به عوامل مختلفی مانند نوع فلز، ضخامت فلز، نیاز به کیفیت جوش و بودجه شما بستگی دارد.