قیمت الکترود استیل بستگی به قطر، نوع و برند آن دارد. از آنجایی که این الکترودها انواع گستردهای دارند، قیمت هر کدام با دیگری متفاوت خواهد بود. برای همین جهت اطلاع از قیمت الکترود استیل، باید به نوع آن توجه داشته باشید. جهت استعلام قیمت الکترود استیل میتوانید با مشاوران شرکت بازرگانی پاشا جوش صنعت در ساعات اداری تماس حاصل فرمایید.

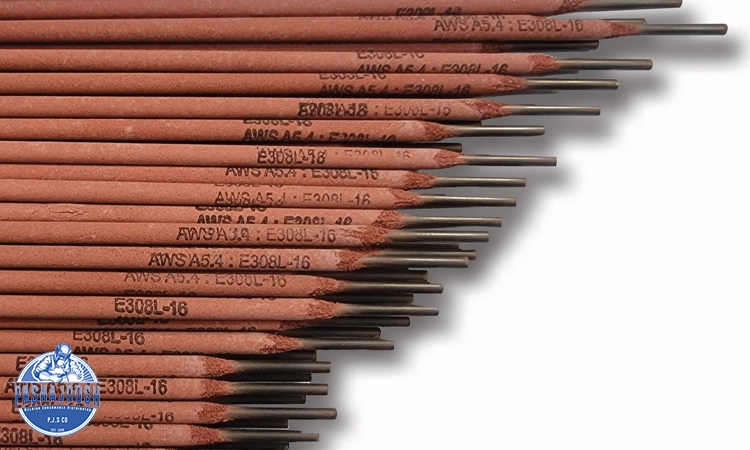

الکترود استیل ضد زنگ بوده و برای همین میتوان از آن در محیطهای خورنده استفاده کرد. الکترودهای استیل انواع مختلفی دارند و هر کدام برای جوشکاریهای خاصی به کار برده میشوند. این الکترودها استحکام زیادی در دماهای بالا دارند و در برابر پوسیدگی بسیار مقاوم هستند.

الکترود 309 یکی از انواع مهم الکترودهای جوشکاری استیل است. این الکترود در برندهای مختلفی در بازار ایران به فروش میرسد و بسته به نوع برند، کیفیت متفاوتی دارد. الکترود 309 در بازار جهانی با کد E309L-16 شناخته میشود و پوشش فلاسک آن از نوع روتیلی است. این الکترود روتیلی برای اتصال فولادهای غیر هم جنس کاربرد دارد. علاوه بر این از آن میتوان برای روکش کاری لایه ضد زنگ فولادهای معمولی نیز استفاده کرد. توجه داشته باشید هنگام جوشکاری الکترود استیل، گاز و دودهایی متصاعد میشود که برای سلامتی مضر هستند. برای همین حتما هنگام کار با آنها از لوازم ایمنی مناسب استفاده نمایید.

الکترود استیل از محصولاتی است که قیمت آن به صورت روز ارائه میشود. برای همین جهت اطلاع از قیمت الکترود استیل 304 و انواع دیگر الکترود استیل، باید به طور روزانه آنها را استعلام کرد. قیمت الکترود استیل 304 بر اساس کارخانه سازنده (برند) و وزن آن محاسبه میشود.

آلیاژهای استنلس استیل آلیاژی هستند که از درصد بالای فلز آهن برخوردار میباشند. این آلیاژ در ترکیبات خود دارای عناصر فعال فلزی نظیر نیکل با فراوانی حداکثر 10 درصد و کروم با فراونی حداکثر 19 درصد میباشد. آلیاژهای استیل در تماس با آب و رطوبت ضد زنگ هستند و مقاومت خوبی دارند. الکترودهای استیل (Stainless Steel elelctrode) از آلیاژهای استیل ساخته شده و جهت اتصال صفحات و قطعات تولید شده از گریدهای استنلس استیل مورد استفاده قرار میگیرند. الکترودهای استیل شامل دو بخش هستند که یکی از آنها مغزی تولید شده از گریدهای مختلف استنلس استیل میباشد. این مغزی به رنگ نقرهای مایل به زرد براقی بوده و از بیرون دارای فلاکس است. مغزی استنلس استیل از آلیاژهای مختلفی چون سلولز، آهک و اکسید سدیم ساخته میشود. زمانی که در جوشکاری استیل از این الکترودها استفاده میشود، بخش مغزی آن به روش قوس الکتریکی ذوب میشود و در درون محفظه و درز دو قطعه مورد نظر وارد میشود. همچنین روکش بیرونی الکترود استیل در حین جوشکاری به صورت سرباره روی نقطه جوش قرار گرفته و سبب جلوگیری از سرد شدن یکباره سطح استیل میشود. همین امر سبب ایجاد جوش با دوام بالا و قابلیتهای بهتر چکشخواری میشود.

الکترودهای استیل دارای مشخصههای خاصی هستند که مهمترینشان عبارت است از:

هر یک از الکترودهای استیل از درصد مشخصی آلیاژ کروم و نیکل برخوردار هستند که با اعداد و حروف مشخصی نشان داده میشوند. علاوه بر این دو آلیاژ که درصد زیادی از الکترود استیل را تشکیل میدهند، از آلیاژهای دیگری با درصد پایین نظیر مولیبدیوم نیز استفاده میشود. تمام آلیاژهای به کار رفته در ترکیبات شیمیایی الکترود استیل، با اعداد و حروف خاصی قابل تشخیص هستند. با بررسی کدهای موجود بر روی الکترودهای استیل میتوان به موارد مهمی چون میزان مقاومت محیطی الکترود در تماس با گازهای خورنده، مقاومت حرارتی و قابلیت جذبپذیری تحت میدان مغناطیسی پی برد. در ادامه به بررسی چند گرید الکترود استیل مختلف میپردازیم.

گرید الکترود استیل 304 یکی از پرکاربردترین گریدها در تولید قطعات صنعتی است و از آن جهت اتصال این قطعات استفاده میشود. در ترکیبات گرید الکترود استیل 304، حدود 10 درصد نیکل و 18 درصد کروم وجود دارد. این نوع الکترود از میزان جذب پایینی توسط آهنربا برخوردار است.

گرید الکترود استیل 309 از درصد پایین کربن برخوردار بوده و دارای پوشش روتیلی میباشد. در ساخت این الکترود تقریبا از 23 درصد آلیاژ کروم و 12 درصد آلیاژ نیکل استفاده میشود.

گرید الکترود استیل 310 یکی از الکترودهای استیلی است که از کمترین درصد فلز آهن برخوردار است. در ترکیبات این الکترود تقریبا 20 درصد نیکل و 25 درصد کروم وجود دارد. از گرید استیل 310 بیشتر برای جوشکاری خاص قطعات استنلس استیل استفاده میشود.

گرید الکترود استیل 312 از میزان کربن پایینی برخوردار است و سطح آن توسط پوشش روتیلی پوشیده شده است. در ترکیبات این نوع از الکترود استیل، حدود 9 درصد نیکل و 29 درصد کروم وجود دارد.

گرید الکترود استیل 316 یکی دیگر از گریدهای الکترود استیل است که از ترکیبات 19 درصد کروم، 12 درصد نیکل و 3 درصد مولیبدن برخوردار است. این الکترود نیز از پوشش روتیلی برخوردار بوده و مقاومت محیطی بالایی دارد. مقاومت محیطی این گرید الکترود استیل در محیطهای کلریدی بسیار بالا است و جذب آن در برابر آهنربا و مگنت صفر میباشد.

برخی از الکترودها در پایان اسمشان، حرف L به کار رفته است. حرف L در نام این الکترودها به عملیات ویژه حرارتی برای عملکرد تحت تنشهای سرمایشی اشاره دارد. در واقع الکترودهایی که دارای این حرف هستند، جهت عملکردهای تحت تنشهای سرمایشی آماده شده و قابل استفاده میباشند. به عنوان مثال میتوان به الکترود 316L یا 309L اشاره کرد. الکترود استیل 316L یکی از الکترودهایی است که جهت جوشکاری قطعات استیل در محیطهای سردخانهای و دمای پایین مورد استفاده قرار میگیرد.

یکی از مهمترین فاکتورهای انتخاب الکترود استیل، شرایط محیطی است. شرایط محیطی نظیر میزان رطوبت محیط، دمای محیط و همچنین میزان گازهای خورنده، در انتخاب گرید استنلس استیل تاثیر دارد و تاثیراتشان در طی زمان پدیدار میشود.

الکترود E 307 یکی از مناسبترین الکترودهای استیل جهت جوشکاری فلزات غیرمشابه است. همچنین از این الکترود در جوشکاری فولادهای آستنیتی منگنز بالا به فولادهای کربنی آهنگری استفاده زیادی میشود. از خواص الکترود استیل E 307 میتوان به مقاومت در برابر ترکخوردگی و استحکام بالای آن اشاره کرد.

الکترود E 308H از ترکیبات مشابه الکترود E 308 برخوردار است و تنها مقدار کربن آن کمی بالاتر است. مقدار کربن بالا در این الکترود استیل، سبب افزایش استحکام و همچنین مقاومت در برابر خزش خصوصا در دماهای بالا شده است.

الکترود E 308 L یکی دیگر از الکترودهای استیل است که ترکیبات آن با الکترود E 308 بسیار شبیه است. تنها تفاوتی که بین این دو الکترود وجود دارد این است که الکترود E 308 L از مقدار کربن کمتری برخوردار بوده و حداکثر 0.04% کربن در ترکیب جوش خود دارد. خصوصیت الکترود استیل E 308 L این است که از تشکیل کاربیده و خوردگی جلوگیری میشود.

یکی دیگر از الکترودهایی که به الکترود E 308 شبیه است، الکترود E 308 MO میباشد. تفاوت این الکترودها در این است که در الکترود استیل E 308 MO از مقدار مولیبدن بیشتری برخوردار است. از این الکترود میتوان برای جوشکاری فولادهای حاوی نیکل، کروم و مولیبدن استفاده کرد.

الکترود استیل E 309L از نظر ترکیبات با الکترود E 309 برابر بوده و تنها از نظر میزان کربن با آن تفاوت دارد. مقدار کربن در این الکترود کمتر از 0.04% است. از الکترود استیل E 309L برای جوشکاری فولادهای مقاوم در برابر خوردگی و حرارت استفاده میشود.

الکترود E 309 MO نیز به الکترود E 309 شبیه است و تنها در آن از مولیبدن بیشتر و کربن کمتری استفاده شده است. همین امر سبب شده تا الکترود استیل E 309 MO جهت لایهدهی روی فولادهای کربنی مناسب باشد.

الکترود E 310H از نظر ترکیبات، از کربن بیشتری نسبت به E 310 برخوردار است. این الکترود از استحکام بالایی در دماهای بیش از 930 درجه سانتیگراد برخوردار است و جهت تعمیر فولادهای مقاوم در برابر خوردگی و حرارت استفاده زیادی میشود.

الکترودهای استیل E 312 جهت جوشکاری آلیاژهای ریختگی با ترکیبات شیمیایی مشابه مورد استفاده قرار میگیرند. البته میتوان از آنها جهت جوش برای فلزات غیر مشابه در صورتی که یکی از آنها فولاد ضدزنگ با نیکل بالا باشد، نیز استفاده کرد. جوش حاصل شده از الکترود استیل E 312 در برابر ترک مقاومت بالایی خواهد داشت.

از الکترود استیل E 316H برای جوشکاری فولادهای ضدزنگ سری AISI 316 و همچنین فولادهای مشابه استفاده میشود. همچنین میتوان از آن جهت جوش فولادهایی که در دماهای بالا کار میکنند، استفاده کرد. در الکترودهای E 316H حدود 2.5 درصد مولیبدن وجود دارد که سبب افزایش مقاومت در برابر حرارت و مقاومت به خزش میشود.

الکترود E 316H از نظر ترکیبات شبیه به الکترود E 316 است؛ اما مقدار کربن در آن بیشتر بوده و در حدود 0.04 الی 0.08 درصد برآورد شده است. همین ویژگی سبب شده تا این الکترود از استحکام کششی و مقاومت خزشی بالایی برخوردار باشد.

از آنجایی که الکترود استیل در برابر خوردگی و زنگزدگی مقاوم است، از آن در محیطهای خورنده استفاده زیادی میشود. این الکترودها معمولا دارای بیش از 12 درصد کروم Cr هستند که همین عامل سبب مقاومت آنها در برابر آب و زنگزدگی میشود. علاوه بر این، الکترودهای استیل بر اساس انواعشان، دارای کاربردهای دیگری نیز میباشند.

در انتخاب گرید استنلس استیل، باید به موارد زیادی توجه داشت. مهمترین این موارد عبارتند از شرایط محیطی نظیر دمای محیط، میزان رطوبت محیط و میزان گازهای خورنده محیط. در صورتی که به این فاکتورها توجه نشود، تاثیرشان در طی زمان پدیدار خواهد شد. برای مثال با اینکه الکترودهای استیل ضد زنگ هستند، اما اگر میزان رطوبت محیط را نادیده بگیرید، در طی مدت طولانی در تماس با آب دچار زنگزدگی میشوند. همچنین بر اساس دمای محیطی باید الکترود استیل مناسبی را انتخاب نمایید. هر کدام از الکترودها در محدوده دمایی خاصی قابل استفاده هستند و جهت جوش در دماهای متفاوتی به کار برده میشوند.

روکش الکترود استیل غالبا از فلاکس است و بر روی مغزی الکترود قرار میگیرد. کاربری فلاکس یا روکش الکترود استیل این است که از آن در برابر اکسیداسیون فلزهای پایه در دماهای بالا و سرد شدن یکباره نقطه جوش جلوگیری شود. این روکش پس از فرایند جوشکاری روی سطح باقی مانده و با استفاده از برس تمیز میشود.

شرکت بازرگانی پاشا جوش صنعت با دو دهه تجربه در زمینه واردات و توزیع انواع مواد مصرفی جوشکاری با یاری از نیروی انسانی و تفکر خلاقانه در زمینه کاری خود قصد ارتقاء سطح کیفی محصولات موجود در کشور ایران را داد و در این راستا در تلاش برای واردات محصولات خاص وغیر تولیدی داخل کشور است.

تمام حقوق مادی و معنوی این سایت مربوط به پاشاجوش صنعت می باشد.