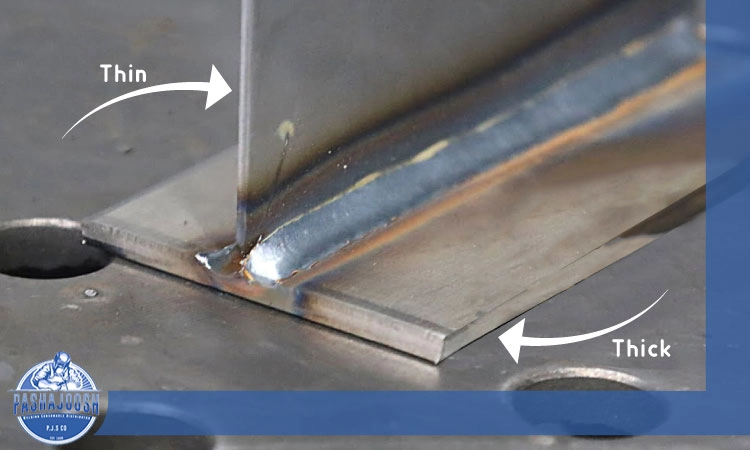

در برخی پروژههای جوشکاری، ممکن است نیاز به اتصال فلزات با ضخامتهای متفاوت، مانند قطعات جانبی به سازه اصلی، داشته باشیم.

یکی از چالشهای این نوع جوشکاری، حفظ تعادل حرارتی است. حرارت کافی برای ذوبشدن در قطعه ضخیم نیاز است، بدون اینکه قطعه نازک بسوزد.

با استفاده از تکنیکهای مناسب، جوشکاری فلزات با اندازههای مختلف به یکدیگر قابلانجام است.

تنظیم دستگاه جوشکاری

تنظیم دقیق دستگاه جوشکاری، نخستین گام برای جوشکاری فلزات با ضخامتهای متفاوت است. بهطورکلی، دستگاه باید بر روی تنظیمات توصیه شده برای قطعه ضخیمتر تنظیم شود.

بهعنوانمثال، برای جوشکاری قوس الکتریکی یک ورق 3 میلیمتری به یک ورق 8 میلیمتری، دستگاه باید بر روی 110 آمپر تنظیم شود. این مقدار، حداقل آمپر پیشنهادی برای جوش فیلت قوس الکتریکی بر روی یک ورق 8 میلیمتری است.

همچنین، میتوان از یک فلز پرکننده نازکتر نسبت به معمول استفاده کرد. در مثال جوش قوس الکتریکی، استفاده از یک میله 2.6 میلیمتری به جای 3.2 میلیمتری معمول، توصیه میشود. این امر باعث کاهش میزان فلز مورد نیاز برای ذوب شدن و افزایش سرعت ذوب در محدوده آمپر پایینتر میشود.

درصورتیکه دستگاه برای قطعه فلزی ضخیمتر تنظیم شده باشد، برای جلوگیری از سوراخشدن قسمت نازکتر، تکنیک صحیح جوشکاری بسیار مهم است.

جوشکاری فلز

در فرایند جوشکاری، قوس الکتریکی معمولاً بر روی ریشه مفصل (جایی که دو قطعه فلز به هم متصل میشوند) متمرکز میشود. این روش باعث میشود تا هر دو طرف فلز به طور مساوی گرم شده و ذوب شوند، و در نتیجه یک اتصال محکم و پایدار ایجاد شود.

بااینحال، در صورت جوشکاری فلزهایی با ضخامتهای متفاوت، توصیه میشود قوس الکتریکی را بر روی قطعه ضخیمتر متمرکز کنید. این به دلیل آن است که قطعه ضخیمتر به زمان بیشتری برای گرمشدن و ذوبشدن نیاز دارد. اگر قوس الکتریکی به طور مساوی بر روی هر دو قطعه متمرکز شود، ممکن است قطعه نازکتر بیش از حد گرم شود و دچار سوختن یا تغییر شکل شود.

بنابراین، با تمرکز قوس الکتریکی بر روی قطعه ضخیمتر، میتوانید اطمینان حاصل کنید که هر دو قطعه به طور یکنواخت گرم شده و ذوب میشوند، و در نتیجه یک اتصال قوی و باکیفیت ایجاد میشود.

کنترل دما در جوشکاری

در صورت مشاهده افزایش بیش از حد دمای جوش و نگرانی در خصوص قطعه نازک، سرعت حرکت مشعل را افزایش دهید. با پیشروی در جوش، فلزات پایه گرما بیشتری جذب خواهند کرد. در جوشکاری MIG یا stick، این امر با تسریع حرکت مشعل قابلمدیریت است.

در جوشکاری TIG، علاوه بر افزایش سرعت جوش، اضافهکردن فیلر بیشتر نیز توصیه میشود. میله فیلر سردتر به کاهش دمای مفصل کمک میکند. برای دستیابی به این هدف، میتوانید با هر ضربه مقدار بیشتری فلز اضافه کنید یا فرکانس ضربات را افزایش دهید.

طول قوس نیز بر انتقال گرما تأثیرگذار است. افزایش طول قوس منجر به افزایش ولتاژ و در نتیجه افزایش دما میشود؛ بنابراین، حفظ قوس کوتاه (3 میلیمتر ایده آل است) برای کنترل دما ضروری است. این نکته در جوشکاری MIG، به دلیل ثابت بودن ولتاژ بر اساس تنظیمات انتخابی، قابل اعمال نیست.

مبدلهای حرارتی

در صورت نگرانی در خصوص سوختن فلز نازک، میتوان از یک مبدل حرارتی استفاده نمود. مبدلهای حرارتی با انتقال گرما از محل جوش به محیط اطراف، دمای اتصال را کاهش میدهند و از سوختن فلز جلوگیری میکنند. آلومینیوم و مس به دلیل دارابودن هدایت حرارتی بالا، متداولترین فلزات مورداستفاده در ساخت مبدلهای حرارتی میباشند. این فلزات قادرند گرما را بهسرعت و بهصورت موثر از محل جوش به محیط اطراف انتقال دهند.

ازآنجاکه مبدلهای حرارتی از جنس فلزی متفاوت با فلزی که در حال جوشکاری آن هستیم، به آن نچسبیده و بهراحتی قابلجداشدن میباشند؛ لذا استفاده از صفحه پشتی آلومینیومی بر روی جوش آلومینیومی توصیه نمیگردد و استفاده از مس ضروری است. استفاده از صفحه پشتی مسی میتواند به طور مؤثرتری گرما را از محل جوش منتقل کرده و از سوختن فلز جلوگیری نماید.

سوختن تصادفی فلز

در جوشکاری، سوختن تصادفی فلز، بهویژه در فلزهای نازک، یک مشکل رایج است. این اتفاق زمانی رخ میدهد که حرارت جوشکاری بیش از حد بالا بوده یا فشار گاز محافظ کافی نباشد. برای جلوگیری از این مشکل، توصیه میشود تنظیمات دستگاه جوشکاری را بهدقت کنترل کنید و از گاز محافظ مناسب استفاده کنید.

روشهای ترمیم سوراخهای ایجاد شده

اگر به طور تصادفی سوراخی در فلز ایجاد شد، میتوانید با روشهای زیر آن را ترمیم کنید:

- جوشکاری MIG: در این روش، لازم است جوش متوقف شده و تنظیمات دستگاه به حالت کمی خنکتر تغییر یابد. سپس، سوراخ با سری جوشهای نقطهای پر میشود. برای جلوگیری از ایجاد سوراخهای بیشتر در فلز نازک، توصیه میشود تنظیمات دستگاه خنکتر نگه داشته شود.

- جوشکاری استیکی: در این روش، پیش از پر کردن سوراخ، باید سربارههای اطراف آن به طور کامل برداشته شوند. همچنین، توصیه میشود تنظیمات دستگاه کمی کاهش یابد تا از ایجاد سوراخهای بیشتر جلوگیری شود.

- جوشکاری TIG: در این روش، در صورت مشاهده شروع به باز شدن سوراخ در جوش، نیازی به توقف کامل جوش نیست. با افزودن سریع فلز پرکننده اضافی به حوضچه جوش، میتوان سوراخ را بست و سپس جوش را ادامه داد.

نکات مهم برای ترمیم سوراخها

- تمیزکردن محل سوراخ: پیش از شروع ترمیم، محل سوراخ را بهخوبی تمیز کنید تا از چسبیدن سربارهها به فلز جلوگیری شود.

- استفاده از فلز پرکننده مناسب: مطمئن شوید که فلز پرکننده مورداستفاده با نوع فلز پایه سازگار است.

- کنترل تنظیمات دستگاه: تنظیمات دستگاه جوشکاری را بهدقت کنترل کنید تا از ایجاد سوراخهای بیشتر جلوگیری شود.

- استفاده از گاز محافظ مناسب: در صورت نیاز، از گاز محافظ مناسب برای جلوگیری از اکسیدشدن فلز استفاده کنید.

در صورت لزوم، میتوانید جوش تیگ را متوقف کرده و تنظیمات آن را مجدداً تنظیم کنید. این امکان به شما اجازه میدهد تا در صورت بروز خطا یا نیاز به تغییر پارامترهای جوشکاری، فرایند را متوقف کرده و تنظیمات موردنظر را اعمال کنید.

برای اطلاعات بیشتر در مورد نحوه تعمیر سوراخهای جوش، به پست ما در این مورد مراجعه کنید. این پست شامل راهنماییهای عملی و تکنیکهای تخصصی برای رفع سوراخهای جوش و بهبود کیفیت جوشکاری است.

جوشکاری فلزات ضخیم و نازک با هم نیازمند توجه و مهارت خاصی است. برای موفقیت در این فرایند، باید تمرکز قوس خود را روی قطعه ضخیمتر نگه دارید. این امر باعث میشود تا گرما به طور مناسبی در فلز ضخیمتر پخش شده و جوشکاری با کیفیت بالا انجام شود.

با رعایت این نکات ساده، میتوانید فلزات نازک و ضخیم را به همان روشی که فلزات هم اندازه را جوش میدهید، به هم جوش دهید. این روش نهتنها ساده است، بلکه نتایج مطلوبی نیز به همراه خواهد داشت.

سخن پایانی

جوشکاری فلز نازک به فلز ضخیم، چالشی پیچیده؛ اما قابلحل در صنعت جوشکاری است. همانطور که در این مقاله بررسی شد، انتخاب روش جوشکاری مناسب، تنظیم دقیق پارامترهای جوشکاری و آمادهسازی مناسب قطعات، از جمله عواملی هستند که در موفقیت این نوع جوشکاری نقش بسزایی دارند. با پیشرفت تکنولوژی و توسعه روشهای نوین جوشکاری، امکان ایجاد اتصالات با کیفیت بالا و پایدار بین فلزات با ضخامتهای متفاوت، بیشازپیش فراهم شده است.

بااینحال، هنوز هم تحقیقات و مطالعات بیشتری در این زمینه موردنیاز است. شناخت عمیقتر رفتار مواد در حین جوشکاری، توسعه آلیاژهای جدید با خواص مکانیکی بهتر و طراحی ابزارها و تجهیزات پیشرفتهتر، از جمله گامهای مهم در جهت بهبود کیفیت و کارایی جوشکاری فلزات با ضخامتهای متفاوت خواهد بود.