در بسیاری از فرایندهای تولیدی، سطح فلزات ممکن است با رسوبات و ناخالصیهایی مانند اکسیدهای فلزی، لکهها، زنگزدگی و سایر آلودگیها پوشیده شود. این ناخالصیها قبل از پردازش بیشتر یا استفاده از قطعات فلزی باید به طور کامل حذف شوند.

روشهای سنتی مانند سنگزنی، انفجار ساینده یا برسزنی سیم، اگرچه برای حذف ناخالصیها استفاده میشوند، اما ممکن است دقت کافی نداشته باشند و باعث حذف بیش از حد یا ناکافی فلز شوند.

در این مقاله، به بررسی یک روش جایگزین و مؤثرتر برای حذف پوسته و زنگزدگی از سطوح فلزی، یعنی ترشیکاری، میپردازیم.

پیکلینگ فلز: فرایند آمادهسازی سطح فلزی

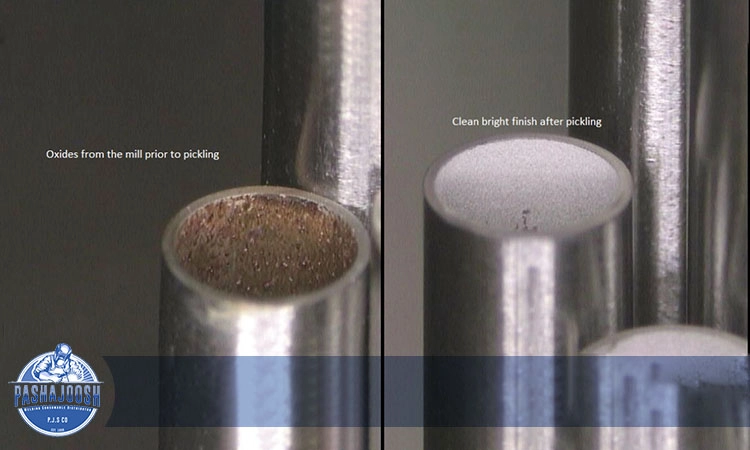

پیکلینگ فلز فرایند شیمیایی تمیزکردن و آمادهسازی سطوح فلزی آلوده برای عملیات بعدی مانند پوششدهی، رنگآمیزی، یا فرایندهای شکلدهی است. این فرایند بهویژه پس از فرایندهای کار گرم که لایه اکسیدی روی سطح فلز ایجاد میکنند، ضروری است.

در پیکلینگ، قطعه فلزی در حمامهای اسیدی غوطهور میشود تا لایه اکسیدی سطحی حذف شود. اسیدهای متداول برای پیکلینگ شامل اسید هیدروکلریک و اسیدسولفوریک هستند. این فرایند همچنین بهعنوان شستشوی اسیدی شناخته میشود، اما در این حالت لایهبرداری اکسیدی ضروری نیست.

قطعات فلزی به روشهای مختلفی مانند غوطهوری در حمام، اسپری، یا استفاده از برس با محلول پیکلینگ تماس پیدا میکنند. برای لولهها، محلول پیکلینگ از داخل لوله عبور میکند.

پیکلینگ معمولاً روی فلزات آهنی، فلزات نجیب، آلیاژهای مس و آلومینیوم انجام میشود. مزایای پیکلینگ شامل بهبود ظاهر سطح، افزایش دوام، افزایش مقاومت به خوردگی و حذف مناطق تحتتأثیر حرارت است.

چگونه فولاد اسیدکاری میشود؟

فرایند اسیدکاری بسیار ساده است و میتوان آن را به شش مرحله ساده تقسیم کرد:

- پیش پاکسازی: مرحله پیش پاکسازی به فرایند تمیزکردن مواد با استفاده از محلولهای چربیزدایی یا قلیایی اطلاق میشود. آلودگیهای سطحی مانند روغنهای شل، خاک و سایر ناخالصیها باید در این مرحله به طور کامل حذف گردند.

- تهیه محلول ترشیکاری: برای فرایند ترشیکاری، معمولاً از اسید هیدروکلریک یا سولفوریک رقیق استفاده میگردد. غلظت و دما بسته به نوع فلز و میزان ترشیکاری موردنیاز متغیر است. غلظتهای ایدهآل را میتوان از الزامات پروژه یا دستورالعملهای سازنده استخراج نمود.

در هنگام تهیه محلول، رعایت اصول ایمنی ضروری است. اسید باید به آب اضافه شود، نه برعکس، تا از پاشیدن اسید غلیظ جلوگیری شود.

- پیکلینگ (اسیدشویی): در فرایند پیکلینگ، فولاد کربنی در حمام اسید هیدروکلریک یا سولفوریک غوطهور میشود. برای فولادهایی با محتوای کربن بالاتر، از اسید هیدروفلوریک، نیتریک یا فسفریک استفاده میشود. مدتزمان غوطهوری به میزان آلودگی و نوع فولاد بستگی دارد و از چند دقیقه تا چند ساعت متغیر است. محلول باید به طور دورهای هم زده شود. در این فرایند، لایه اکسیدی آهن از سطح فولاد جدا میشود. پس از رسیدن به سطح تمیزکاری مطلوب، فولاد از حمام خارج میشود. محلول باقیمانده، حاوی پوستههای زنگزده و اکسید آهن، بهعنوان لجن پیکلینگ شناخته میشود. بخشهایی از اسید و اکسید آهن قابل بازیابی هستند، اما بقیه باید بهعنوان زباله خطرناک به روش صحیح دفع شوند.

- شستشوی سطح فولاد: پس از انجام عملیات ترشی، سطح فولاد باید به طور کامل با آب تمیز شسته شود تا تمامی آثار محلولترشی از روی آن پاک گردد. این مرحله ضروری است تا از بروز مشکلات احتمالی در مراحل بعدی پردازش جلوگیری شود.

- خنثیسازی و اعمال مهارکنندههای زنگزدگی: در برخی موارد، قطعه بهمنظور حذف کامل آثار عامل ترشیزدایی و پاکسازی کامل سطح، با استفاده از یک محلول قلیایی خنثی میگردد. یک خنثیکننده تجاری یا جوششیرین برای این منظور مناسب است. محلولهای قلیایی نیز بهمنظور ارتقای خواص مقاومت در برابر خوردگی قطعه، با مهارکنندههای زنگزدگی تکمیل میشوند.

- خشککردن: پس از شستشو و خنثیسازی، قطعه موردنظر، پیش از تکمیل فرایند، خشک میگردد. با اتمام این مرحله، قطعه آماده برای پردازش یا پوششدهی اضافی، مطابق نیاز، خواهد بود.

اسیدهای مورداستفاده برای ترشیکاری

رایجترین اسیدهای مورداستفاده برای ترشیکاری فولاد، اسید هیدروکلریک و اسیدسولفوریک هستند. این مواد شیمیایی همچنین برای انواع مختلف فلزات غیر از فولاد نیز کار میکنند.

اسید هیدروکلریک در حال حاضر رایجتر است، اما پیشازاین، اسیدسولفوریک استفاده میشد. اسیدسولفوریک ارزانتر از اسید هیدروکلریک است، اما به دلیل نیاز به زمان تماس طولانیتر، برای خطوط تولید سریع فولاد مناسب نیست. کارخانههای فولادسازی خودکار میتوانند فولاد نورد گرم را با سرعت تا 243 متر در دقیقه تولید کنند، که نیاز به زمانهای ترشیکاری سریع دارد.

اسید هیدروکلریک همچنین در حذف تشکیل پوسته کارآمدتر است و هزینههای گرمایش را کاهش میدهد، زیرا این فرایند میتواند در دمای اتاق انجام شود. همچنین نفوذ هیدروژن از طریق انتشار و رسوبگذاری کمتر نمک آهن روی قطعه ترشیکاری شده را دارد. بااینحال، بازیابی اسید هیدروکلریک میتواند دشوار باشد و همچنین در دماهای کمی بالاتر شروع به دود کردن میکند. همچنین خورندهتر و دفع آن سختتر از اسیدسولفوریک است.

اسیدسولفوریک، علاوه بر ارزانتر بودن، این مزیت را دارد که با تنظیم دمای فرایند، میتوان سرعت ترشیکاری را دستکاری کرد. افزایش دما به غلظتهای پایینتر اسید اجازه میدهد تا ترشیکاری را به طور مؤثرتری انجام دهد. سولفات آهن تشکیل شده در حین ترشیکاری با اسیدسولفوریک، بازیابی آن آسانتر است و اسید را میتوان با دفعات بیشتری تجدید کرد.

اما اسیدسولفوریک به طور شدیدتری به فلز پایه حمله میکند. همچنین انتشار عمیقتر هیدروژن را ترویج میدهد. پسماندهای ترشیکاری نیز چسبندهتر هستند و این فرایند تقریباً همیشه نیاز به گرمایش دارد.

فولادهای کربنی با محتوای کربن بیشتر از 6% (چدن) ابتدا با اسید فسفریک، اسید نیتریک و اسید هیدروفلوئوریک ترشیکاری میشوند و سپس با محلول اسید هیدروکلریک یا سولفوریک درمان میشوند. اسیدهای نیتریک و هیدروفلوئوریک همچنین برای ترشیکاری فولادهای مقاوم در برابر خوردگی و مقاوم در برابر اسید، مانند فولادهای کروم-نیکل مناسب هستند.

اسید فسفریک بهترین گزینه برای حذف یکلایه نازک اکسید آهن یا پوسته آهن است. این فرایند همچنین نسبتاً گران است. بااینحال، استفاده از اسید فسفریک منجر به تشکیل یکلایه نازک فسفات آهن میشود که بلافاصله فلز را غیرفعال میکند.

آلیاژهای مس معمولاً با اسیدسولفوریک رقیق ترشیکاری میشوند، درحالیکه برنج بهتر است با مخلوطی از اسید نیتریک و سولفوریک غلیظ، همراه با دوده و کلرید سدیم ترشیکاری شود.

مزایای ترشی کاری

ترشیکاری مواد برای مزایای زیر انجام میشود:

- تمیزکاری سطحی: مواد از تمام ناخالصیهای سطحی مانند زنگزدگی و پوسته پاک میشوند. نتیجه نهایی یک سطح صاف و تمیز است.

- حذف تغییر رنگ حرارتی: این فرایند تغییر رنگ حرارتی ناشی از عملیات قبلی را از بین میبرد. محصول نهایی دارای یکرنگ یکنواخت است که با حداقل مراحل پرداخت به دست میآید.

- افزایش مقاومت در برابر خوردگی: در موادی مانند فولاد ضدزنگ، ترشیکاری مقاومت در برابر خوردگی را بهبود میبخشد.

- کاهش سایش سطحی: نسبت به روشهای مکانیکی، سایش سطح فلز کمتر است. همچنین احتمال جاسازی ذرات نیز از بین میرود.

- بهبود ظاهر سطح: جواهرات اغلب ترشیکاری میشوند تا لایه اکسید مس نامطلوب از سطح آنها حذف شود.

- سادگی و مقرونبهصرفه بودن: ترشیکاری یک فرایند ساده، مقرونبهصرفه و نسبتاً آسان است.

- بازیابی محصولات ارزشمند: با ارسال لجن ترشیکاری به یک کارخانه سینترینگ، میتوان محصولات ارزشمند را از آن بازیابی کرد. این لجن میتواند به یک توده فولاد جامد تبدیل شود.

معایب ترشی کاری

- ایجاد نتایج ثابت دشوار است؛ زیرا اسید باگذشت زمان ضعیفتر میشود. مقدار مواد حذف شده در طول زمان با تحلیلرفتن حمام اسید متفاوت است.

- لجن ترشی یک زباله خطرناک است. مقررات سختگیرانه EPA در مورد این مواد زائد استفاده از آن را تا حدی محدود میکند.

- استفاده از مواد شیمیایی خطرناک ترشی یک نگرانی ایمنی مهم در فرایند ترشی است.

- در برخی موارد، انتشار هیدروژن میتواند منجر به شکنندگی هیدروژن شود و باعث شکننده و ضعیفشدن فولاد شود و بر خواص فیزیکی مواد تأثیر منفی بگذارد.

سخن پایانی

باتوجهبه اهمیت روزافزون ترشیکاری فلزات در صنایع مختلف، این مقاله سعی در ارائه یک دید کلی از این فرایند و آخرین دستاوردهای آن داشت. ترشیکاری نهتنها از خوردگی فلزات جلوگیری میکند، بلکه خواص سطحی آنها را بهبود بخشیده و امکان چسبندگی بهتر پوششهای بعدی را فراهم میآورد. بااینحال، چالشهایی همچون تولید پسابهای اسیدی و انتخاب مناسب نوع اسید و بازدارنده خوردگی، همواره موضوع تحقیقات گستردهای است.

در آینده، انتظار میرود با پیشرفت فناوریهای نانو و توسعه روشهای سبزتر، فرایند ترشیکاری با کارایی بیشتر و سازگاری بیشتر با محیطزیست انجام شود. همچنین، تحقیقات در زمینه مکانیسمهای خوردگی و تأثیر عواملی مانند دما، زمان و نوع فلز بر روی فرایند ترشیکاری، همچنان ادامه خواهد داشت.

در نهایت، میتوان گفت که ترشیکاری فلزات نقش بسیار مهمی در افزایش طول عمر قطعات فلزی و بهبود کیفیت محصولات نهایی ایفا میکند. باتوجهبه اهمیت این فرایند، انجام تحقیقات بیشتر در این زمینه و توسعه روشهای نوین ترشیکاری، ضروری به نظر میرسد.